粉末固着造形(石膏)とは(概要)

石膏粉末造形、粉末固着方式とも呼ばれ、インクジェット方式に分類されることもあります。

プリンタヘッドから結合剤を吐出し、石膏の粉末を硬化させ積層していく工法です。データに色情報を付加する事でフルカラーの着色ができます。ざらついた表面、不透明の仕上がりです。粉末固着造形(石膏)は、3Dプリンターの工法の中では最も造形スピードが早く、サポートが不要なため、前処理・後処理が比較的容易です。造形品は脆く、粉末材料由来のざらつきが表面に残ります。粉末固着造形(石膏)は、サポート(造形時の支え)が不要です。

長所

短納期

造形時間が短いだけでなく、冷却や2次硬化が不要です。また前処理・後処理が比較的容易なため、全体工期も短く短納期対応が可能です。

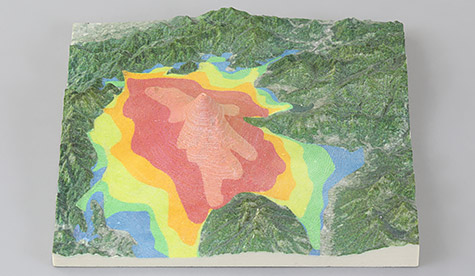

頭蓋骨モデル(造形6時間)

比重、CT値が骨に近く、より実物に近い頭蓋骨や骨盤などの骨模型を作製することができます。骨密度が1.5~2.0に対して、粉末石膏造形で製作されたモデルは1.75程度の比重を持ちます。またデータ上の色情報を出力することができます。

フルカラーで造形

色あいの確認ができるだけでなく、3Dモデル上で適用したテクスチャマップをそのまま造形するなどの応用も可能です。

造形精度が低い

表面は、粉末材料由来のざらついた仕上がりとなります。積層方向に対する寸法安定性が悪く、嵌合試験には不向きです。また肉厚1mm以下の構造は後処理での破損の恐れがあり、作製困難です。

脆い

強度がないため、持ち歩くようなサンプルの作製には不向きです。

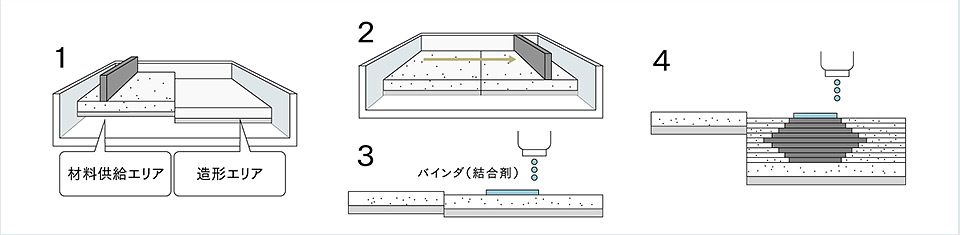

ワークフロー

1. 造形ステージの降下

造形エリアのステージが積層間隔分だけ下降

2. 石膏粉末の供給

材料供給エリアからブレードで石膏粉末が供給される

3. バインダー(接合剤)の塗布

プリンターヘッドから、バインダーを塗布します。塗布された部分のみが固まります。

4. 1、2、3を繰り返すことにより、モデルを作製します。

5.

出来上がったモデルに対して含浸(がんしん)処理を行うことである程度強度を上げることができます。

モデル表層をシアノアクリレートやエポキシ樹脂などでコーティングする工程で、粉末材料由来のざらつきを抑えることもできます。

工法概要

・導入・運用コストが比較的低い

・専門性がほとんど不要

粉末固着造形(石膏)は造形モデルに対するサポートが不要なため、データ編集や後処理が容易です。このため3Dプリンターで造形を行う際のハードルである、データ編集やモデルへの後処理に関する専門的な知識は必要ありません。

・造形装置の構造が比較的単純で、故障が少ない

プリンタヘッド部が交換式のため、ユーザーがメンテナンスすることも可能です。

・導入が容易で設置環境を選ばない

装置が安価で、高額な付随設備も不要です。また、他工法に比べ装置が小さく、厳密な温度・湿度・水平度の管理が不要なので、設置環境の制約は少ないです。ただし、石膏の粉塵が舞うため対策が必要です。

・製品表面が荒い

美観が求められるモックアップや営業用サンプルなど、用途によっては要求を満たせない場合があります。また、真空注型マスターとしては表面が荒く、ざらついているため、型から取り外せない場合があり、真空注型マスターとしての利用はできません。