3Dプリンターは、実用化されて以来急速に普及が進み、いまやものづくりに欠かせない存在として重要な加工方法のひとつとなっています。

3Dプリンターを自社でも導入したい、どのような使い方ができるのか詳しく知りたい、と考える企業担当者も多いのではないでしょうか。

この記事では、3Dプリンターの概要や造形の原理、3Dプリンターによってできること、使用するメリットやデメリット、造形方式や材料の種類を解説します。また、それらを理解したうえで、3Dプリンターを選ぶ方法と注意点についてもお伝えします。

3Dプリンターとは

-

かつて3Dプリンターは、未来の道具のように考えられていた時期がありました。しかし、今では加工方法の選択肢のひとつとなり、ものづくりの現場に普及しています。

3Dプリンターはどのようにして目的の形状をつくるのか、ほかの加工方法とはどのように違うのかなどについて見ていきましょう。さまざまな形状の造形が可能な3Dプリンター

3Dプリンターは、3D-CADや3D-CGなどの3次元ソフトウェアでつくられたデジタルモデルに基づいて、立体造形する装置です。一般的にプリンターや印刷機というと、平面の紙にインクで文字や図形を印刷する機器を想像するのではないでしょうか。

3Dプリンターも原理は同様で、3次元の立体モデルをデータ上で輪切りにしてできるスライスデータにしたがって、下から一層一層積み重ねて立体にしていきます。ただし、使用するのはインクではありません。インクの代わりに、一定温度で溶解する樹脂を積み重ねたり、液体樹脂に光を当てることで硬化させたり、粉末の材料にレーザーを照射して焼結させたりすることで造形します。3Dプリンターは、手作業での操作ではなく、自動で造形できるように設計されています。デジタル上に存在するデジタルモデルを、現実世界でフィジカルモデルとして再現するのに適した加工方法といえます。

こういった特性から、さまざまな形状・材料での造形が可能で、「なんでもできる魔法の箱」「夢の印刷機」とたとえられています。3Dプリンターの造形は付加加工

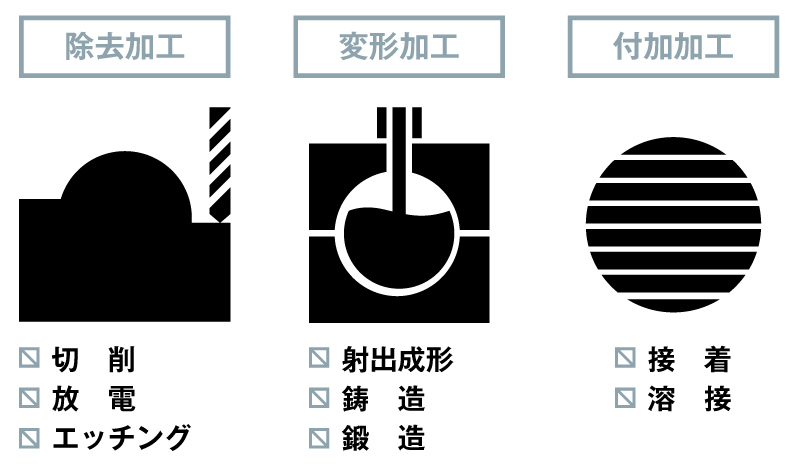

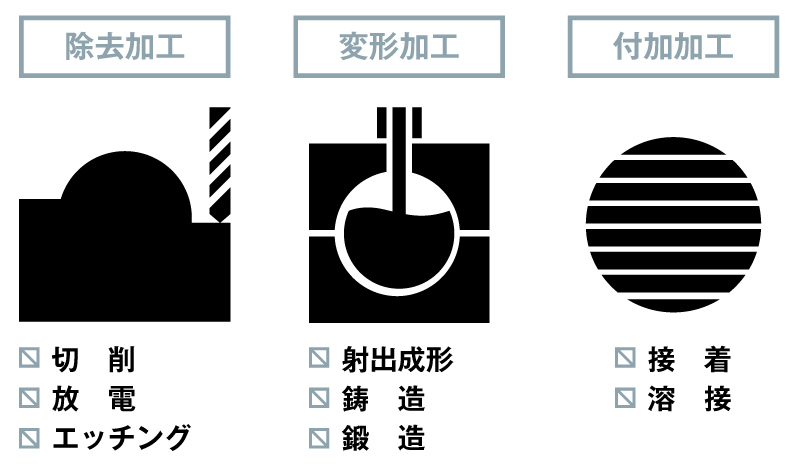

3Dプリンターは上の3種類のうち付加加工にあたります。3Dプリンターでの付加加工は、形状の自由度が高いのが大きな特徴です。例えば、曲面の組み合わせでできた複雑な形状のものは、除去加工である切削加工では造形が困難な場合が多く適していませんが、3Dプリンターなら3Dモデルさえあれば造形が可能です。

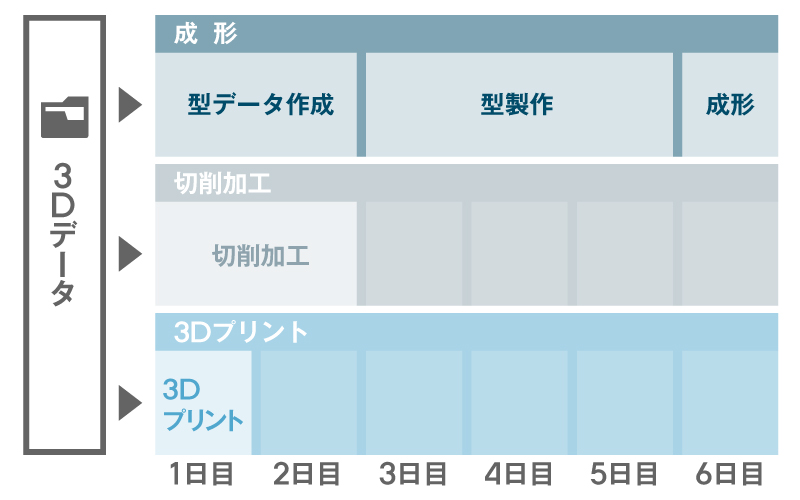

3Dプリンターによる加工では、造形のための準備段階として専用の型や工具をつくる必要がありません。そのため、初めてのものを製造する際のリードタイムが短く、すぐに形にしたい場合や生産数の少ない場合に活躍します。

3Dプリンターでできること

-

3Dプリンターは多くの分野で使われており、得意とする用途に活用することで、製品の開発や製造においてより高い性能を発揮します。例えば、3Dプリンターは次のような場面や用途で活用されています。

試作・モックアップの作成

3Dプリンターによって試作品やモックアップをつくることで、設計開発段階での形状確認や外観イメージの共有が可能です。金型が必要な成形加工や、専用の切削工具を使う切削加工では、試作品のために型起こしや工具製作が必要となり、試作コストが大きくなりがちです。

しかし3Dプリンターは、それらの準備が必要なく、低コストで試作品を作成して設計の評価を行えます。

型の作成

3Dプリンターでは、射出成形やプレス成形で必要となる金型の造形も可能です。

開発段階では、金型の設計に多くの時間を費やします。実際に成形してみて評価し、修正や改良を繰り返して量産体制に入ることになりますが、この修正や改良の手戻りに時間とコストがかかります。

こういった試作用の型を3Dプリンターで造形することにより、低コストで試作を繰り返すことが可能になり、開発リードタイムを短縮できるのです。

機構確認

可動する構造のある製品や、複数の部品を組み合わせる製品では、その機構が確実に機能するか、どこかに不具合が発生しないかを試作品によって確認しながら開発します。もし、機構がうまく機能しないようであれば、設計を見直さなければなりません。そうなった場合、試作品のために準備した型や工具がムダになってしまうこともあります。

こういった機構の動きや部品の嵌合性(かんごうせい)を確認する用途でも、3Dプリンターは活躍します。

実際には別の材料でつくることになる製品であっても、機構を確認するため3Dプリンターでは低コスト素材での試作ができます。

治工具の作成

多品種小ロット化が進むなかで、必要となる治工具(じこうぐ)の種類も増えています。仕様変更やモデルによっては、頻繁な治工具の改良が必要になる場面も少なくありません。

3Dプリンターで、精度の高い治工具を短期間で製作することも可能です。多様な治工具の作成、頻繁な作り直しに対して柔軟に対応できます。

製品の量産

3Dプリンターは、最終製品の製造ももちろん可能です。小ロット生産品であれば、3Dプリンターで製造することで金型や治工具を製作する時間、コスト、手間を削減できます。

また、一定の需要があるのが生産終了品の復元製造です。すでに生産が終了している部品は、その生産に使用していた型や治工具が使えなくなっていることも考えられます。このような生産体制がすでにない製品でも、3Dプリンターによって復元が可能です。

さまざまな分野での用途

3Dプリンターが活用されているのは工業品だけではありません。さまざまな分野で使われる製品や部品の製造にも用いられています。

建築分野では、3Dプリンターで建築模型をつくり、物件の立体的な完成イメージを施工主に伝えることができます。建築設計は3D-CADで行われることが多く、すでに3Dモデルが存在するため、3Dプリンターによって建築模型を造形することが可能です。また、3Dプリンターが造形できるのは、硬い材質だけではありません。

軟質素材で人の肌や組織に近いモデルの製造も可能です。さらに短納期で製造可能なため、症状に合わせたモデルを3Dプリンターで再現し、手術の前にシミュレーション用途で利用できることから、医療分野では3Dプリンターの持つ高い造形自由度と短い製造期間が注目されています。

また、カテーテルや内視鏡などの手技のためのトレーニングキット製造にも、3Dプリンターが活用されています。このように、3Dプリンターはその特性とほかの加工方法とは一線を画す造形方法によって、さまざまな分野で活用されています。

3Dプリンターを使うメリット

-

3Dプリンターを使って造形することによって、さまざまなメリットを得られます。具体的には、以下が挙げられます。

複雑な形状の加工が可能になる

3Dプリンターによる造形では、切削加工を含むほかの加工方法が苦手とする形状の加工も可能です。例えば、切削加工は曲がっているパイプ形状の内面や、凹状の隅部の加工が苦手です。そういった形状の加工をするためには、複数の加工方法を組み合わせたり、工具の都合に合わせて設計を変えたりする必要があります。3Dプリンターでは、切削加工が苦手とする形状でも問題なく造形でき、さらに複雑な形状も造形可能です。

リードタイムを短縮できる

従来の製品試作工程では、開発段階においても型や治工具の製作が必要でした。しかし、3Dプリンターでは、型や治工具をつくらずに試作品を造形できるため、開発期間の短縮が可能です。試作品によって、実際の製品と同様のサイズや機構を現物として具現化でき、開発部門、製造部門、上層部や顧客ともイメージを共有できます。早い段階で試作品を製作し、実際の製品イメージが共有された状態で開発が進むことで、追加要件の発生や再設計といった手戻りを減らすことができ、スムーズに量産体制へたどり着ける可能性が高まるでしょう。

このように、試作から製品化までを短期間化でき、開発全体のリードタイムを短縮できるのです。

ニーズの多様化により小ロット生産が主流の現代では、生産サイクル短縮に比べ、開発期間短縮の効果のほうが大きい傾向にあります。

3Dプリンターを活用した開発は、ニーズ多様化の時代に適した生産プロセスといえるでしょう。

3Dプリンターの造形時間や時間的なメリットについて詳しくは、「同時納品記事3Dプリンターでモデル造形にかかる時間は? 業務効率化を実現するコツを解説(リンクの挿入をお願いいたします。)」をご覧ください。コストを削減できる

開発段階での試作が簡易化できることは、時間的なメリットだけでなく、コスト削減にも直結します。試作品の製作に型が必要な場合は、型を低コスト・短期間で製造でき、試作品を3Dプリンターでつくる場合には、型起こしそのものが不要です。

型が不要な3Dプリンターでの試作であれば、設計や仕様の変更が必要になった場合にも低コストで試作品を作り直せます。

また、鋳造のための砂型をつくる場合にも、原型となる木型をつくらずに砂型を製造できるため、工数とコストの削減が可能です。

品質の底上げができる

3Dプリンターを活用することで試作の難易度を下げられることから、予算内で試作回数を増やすことが可能です。試作を繰り返し、製造に関する条件を煮詰めていくことで、試作を基準とした品質基準の底上げも図れます。これにより、実際に製品の量産を開始した際に、試作実績から高い品質の維持が可能になります。

試作段階での機構確認、外観イメージの早期共有などによって、組立工程や追加工でのトラブルも減り、品質向上につながります。

3Dプリンターを使うデメリット

-

3Dプリンターには多くのメリットがありますが、万能にすべてをこなせるわけではありません。

3Dプリンターを使って造形する場合に、ほかの加工に比べてデメリットとなりえる部分も存在します。3Dプリンターのデメリットと活用する際の注意点、対策としては次のようなことが挙げられます。

強度確保の問題

積層方式で造形する3Dプリンターは、層ごとの結合が弱くなりやすいため、方向によっては強度を出しにくい傾向があります。

また、太陽光が当たることで劣化しやすい樹脂を素材に使用することもあります。このとき、樹脂の特性次第では耐候性が低下する場合もあり、用途が限定されます。

3Dプリンターで最終製品をつくる場合には、用途や使用環境を考慮して材料や加工方法を選ぶ必要があるでしょう。

大量生産には不向き

3Dプリンターでは開発期間を短くすることが可能で、企画から量産までの全体のリードタイムは短縮できるものの、製品1個ずつの生産には時間がかかります。

1個あたりの生産サイクルが長いため、量産を考えた場合の生産効率低下は避けられません。大量生産する場合には、生産数量が多ければ多いほど、ロットが長ければ長いほど、生産効率の低下が顕著です。

生産する製品の特性や生産数に合わせ、3Dプリンターを開発や量産のどの段階に活用するかを検討し、それぞれの段階において適した加工方法を選択する必要があります。