熱溶融積層法(FDM)とは

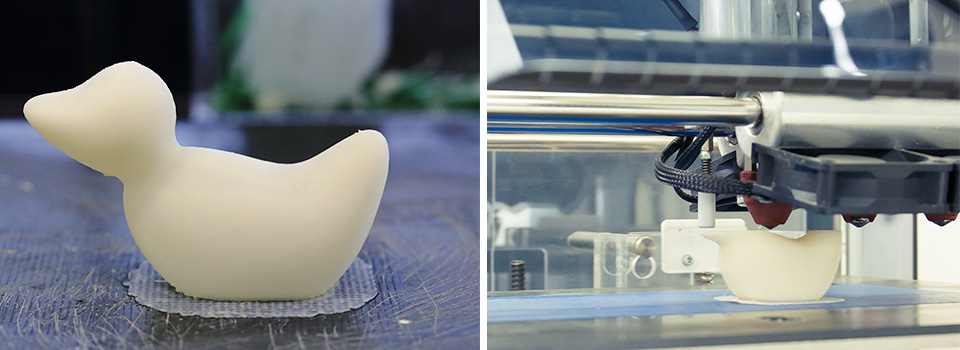

熱溶融積層法(Fused Deposition Modeling:FDM)は、3Dプリンターブームの火付け役となった工法で、現在もっとも広く普及している3Dプリント方式です。

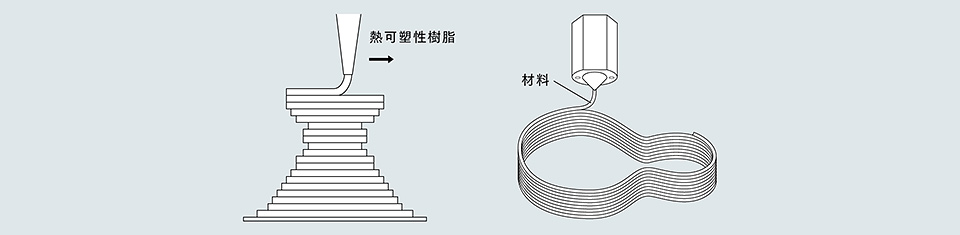

棒状(フィラメント状)の熱可塑性樹脂を加熱して溶かし、ノズルから押し出しながら1層ずつ積み重ねて立体を造形します。

代表的な材料はPLAやABSですが、近年ではナイロンやポリカーボネート、カーボンファイバー強化樹脂、耐熱性樹脂など、機能性に優れたフィラメントも広く使われるようになっています。

造形方式(寸法精度、積層について)

材料となるフィラメントはエクストルーダーで送られ、加熱されたホットエンドで溶融します。

溶けた樹脂は細い線状になってノズルから押し出され、X・Y方向に移動して形状を描き、Z方向にプラットフォームが少しずつ下がって層を積み重ねます。

メリット

FDM方式は装置や材料が比較的安価で、特別な後処理設備を必要としないため導入が容易です。

近年はスライスソフトの進化により、オーバーハングの品質向上や自動サポート配置の最適化が進んだことで、導入の障壁も非常に低くなりました。

樹脂の種類が豊富で、量産品に近い材料や、剛性や耐熱性、柔軟性など目的に応じた材料を使い分けられます。また、造形サイズの自由度が高く、小型デスクトップ機から大型造形機までラインナップが幅広いのも特徴です。

部品交換や改造もしやすく、ユーザー自身が機能拡張やカスタマイズを行える点も魅力です。

デメリット

一方で、FDMは層ごとの積み重ね痕(積層痕)が目立ちやすく、造形精度もそれほど高くないため、光造形方式(SLA/LCD/DLP)に比べると表面の滑らかさや微細形状の再現性に劣ります。

また、積層方向の強度が弱く、使用環境によっては変形や割れが起こる場合があります。ただし積層痕については後処理でのスムージングによって改善できることがあります。

用途と最新動向

FDMは試作品や治具、簡易型、ケース・カバー類などの製作に広く利用されています。以前は模型やプロトタイプが主な用途でしたが、現在では小ロット生産や最終製品部品にも活用されるようになりました。

さらに、複数の材料や色を同時に使えるマルチマテリアル対応機、3Dプリントと後処理を一体化した装置など、新しい技術も登場しています。教育分野やデザイン分野でも普及が進み、3Dプリントを初めて導入する場合の第一歩として選ばれることも多い方式です。