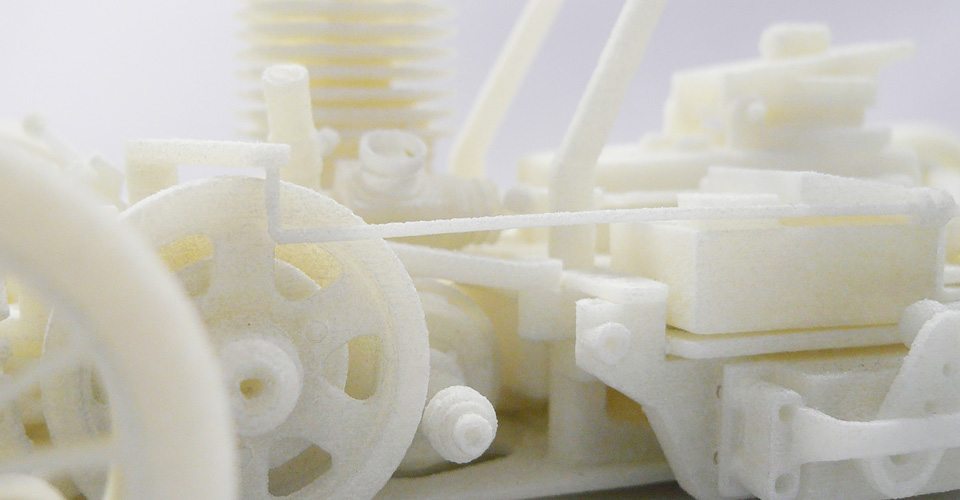

粉末焼結造形(ナイロン)とは(概要)

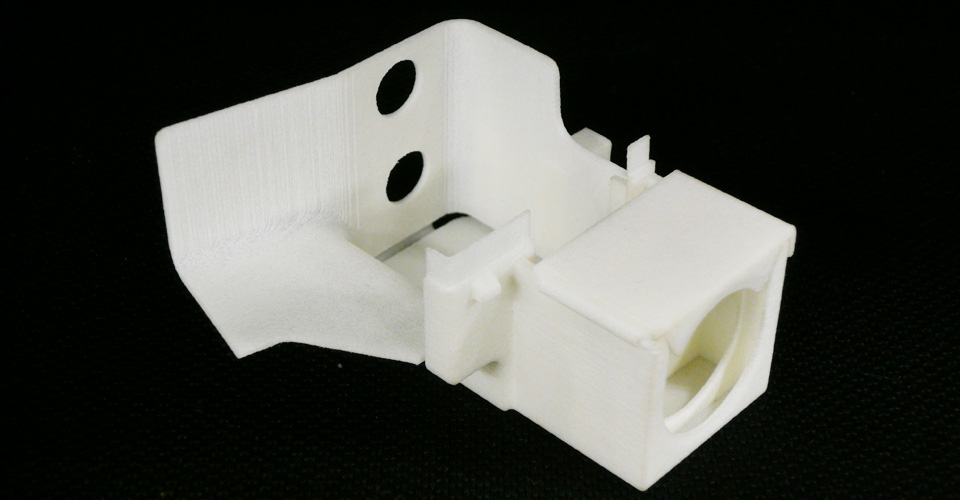

ナイロン粉末造形・PA粉末造形・粉体造形・SLSなどとも呼ばれ、ナイロン(ポリアミド、PA)の粉末を熱レーザーで焼き固めて積層させる工法です。1995年頃から普及が始まり自動車業界で多く利用されています。仕上がりは、ざらついた表面で、白色不透明です。また、粉末焼結造形(ナイロン)はサポート(造形時の支え)が不要です。

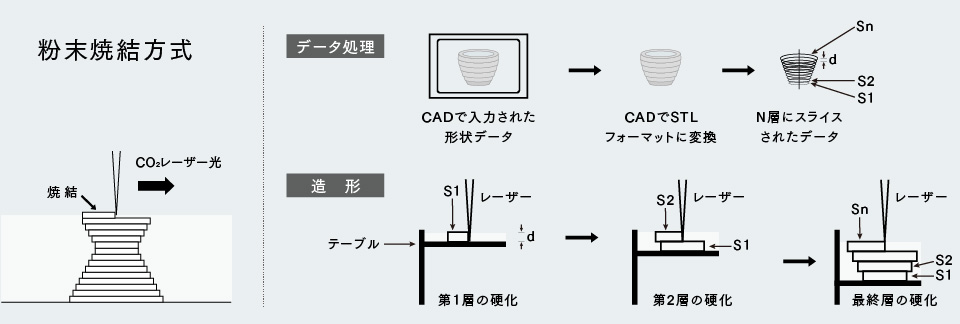

1. 粉末を敷き詰めた上から赤外線レーザビームで断面形状通りに走査することにより、粉末同士を焼結させ、薄い固化層を作ります。(このとき、焼結により下層との接合も行います。)

2. 一層の厚さ分だけ、テーブルを下降します。

3. できた固化層の上に粉末を薄く敷き詰めます。

4. 1、2、3を繰り返すことにより、モデルを作製します。

・寸法精度

材料であるナイロン粉末は焼き固める際に収縮し、一層の断面積が大きい程収縮は大きくなります。

・積層について

積層厚 0.10mmでの作製が可能です。

造形方式(寸法精度、積層について)

粉末焼結造形(ナイロン)装置は、大型機械であるため設置に広いスペースを要し、高額なため導入に対する障壁が高いです。一方でインクジェット他工法と比べて材料費が安いため、一度に大量のモデルもしくは大型モデルを作るのに適しており、「産業用」と称するのに最も合った装置といえます。

長所

強度・耐衝撃性

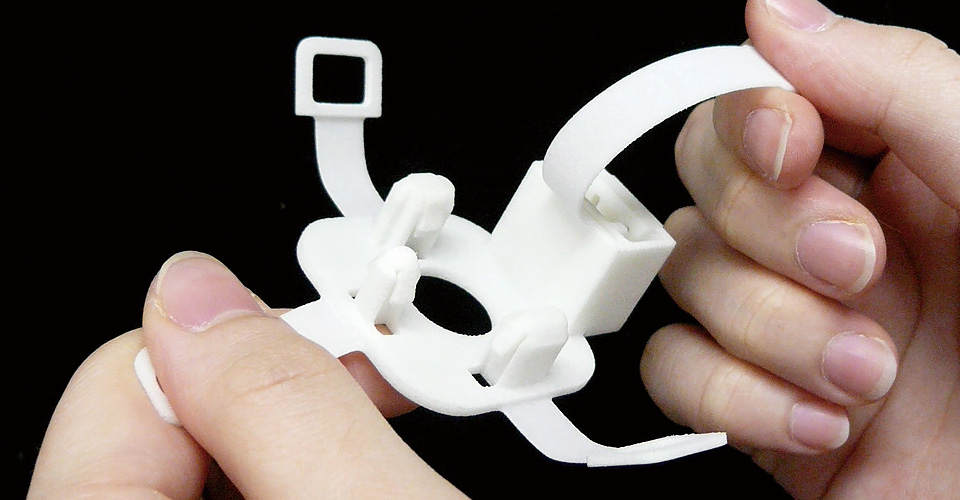

粉末焼結造形(ナイロン)の最大の強みは、その強靭な材料強度です。ヒンジ形状での折り曲げも耐えうるため、機能検証に多く使われます。形状によって従来の射出成形品よりも高強度な場合があり、F1などレース車両に使用される生産数量が少ない部品については、粉末焼結造形(ナイロン)で作製されたものが搭載されている場合があります。

耐熱性

100℃以上でもその高い機械的物性が保たれます。エンジン周りのパーツ、排気系に使用されるマニホールド・カバー類の試作品や、照明器具のカバーなどのデザイン製品の製作にも用いることができます。

耐候性

光造形方式やインクジェット方式に比べ、耐候性があります。紫外線下で1年経過ごとに耐衝撃性等は約10%低下、黄変も多少ですが出ます。

サポートが不要

ナイロン粉末が敷き詰まった槽内で造形を行うため、造形中にモデルを支えるための「サポート」と呼ばれる構造が不要です。まわりの粉が支えの役割を果たします。

遮光性

白色不透明ですが、薄肉であれば光を散乱します。

短所

・微細形状の再現

材料であるナイロン粉末の粒形は40μm程度と大きいため、それ以下の形状は再現できなく、表面がざらついた仕上がりとなります。

・冷却時間がかかる

急激な冷却は「そり」の原因となるため、少しずつ、時間をかけて冷却させます。

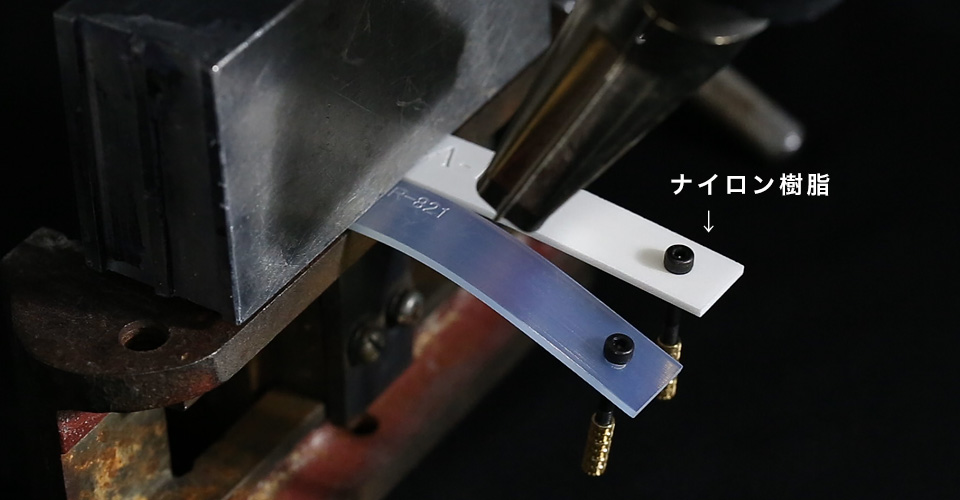

・精度

造形完了後、モデルが均一に冷却できないと収縮による「そり」が発生します。形状によって均一に冷却できず、「そり」が避けられない場合は分割や追加工が必要となります。

特徴(その他)

・導入コスト

装置価格は4,000万円~9,000万円程度ですが、空調設備や集塵設備、不活性ガスを供給する設備が欠かせないため、3Dプリンターの中で最も導入コストがかかるとされています。

・ランニングコスト

装材料コストは1キロあたり1万円程度ですが、一度造形エリアに入れた粉は加熱によって劣化してしまうため、ワークエリアに対して少量の製造は割高になります。生産効率を上げるために、なるべく多くのモデルを1度作製するといった工夫が必要です。

(劣化した材料は未使用の材料と混合することで再度使用が可能ですが、混合比率によっては製品品質の低下を招くため注意が必要です。)

・材料について

粉末焼結造形(ナイロン)では、平均粒径40μm前後のナイロン12の粉末材料が用いられます。そのため、できあがりの表面はざらついたものとなります。表面を研磨することである程度表面粗さの改善は可能ですが、内部構造にも微細な穴が多数あるため、研磨のみでの表面粗さの改善には限界があり、別途サフェーサーなどで目止めを行う必要があります。またナイロン12の粉末とガラス粉末やアルミ粉末、カーボンファイバーの粉末を混合した材料も存在します。機械強度や導電性、耐熱温度の改善が可能ですが、製造コストはあがります。

・含浸(がんしん)処理

完成したナイロン造形品に対して、強度・表面の粗さ・気密性の改善のために含浸(がんしん)と呼ばれる処理を行う場合があります。製品に薄く樹脂(無色・透明、アクリル系)を塗布することで、製品表面の微細な隙間を埋めることができます。