3Dプリンターの世界市場は拡大し続け、いまや自動車や建築業界だけではなく、医療やファッション、食品業界でも3Dプリンターの活用が進みつつあります。ただ、これから新たに導入を検討している企業にとっては、どのような種類があるのか、どのように選ぶべきか、などが気にかかるところでしょう。そこで今回は、ビジネス用途での3Dプリンターについて、種類や価格、サイズなどから、自社に合ったものを選択するうえで参考になる情報をお伝えします。

3Dプリンターとは?

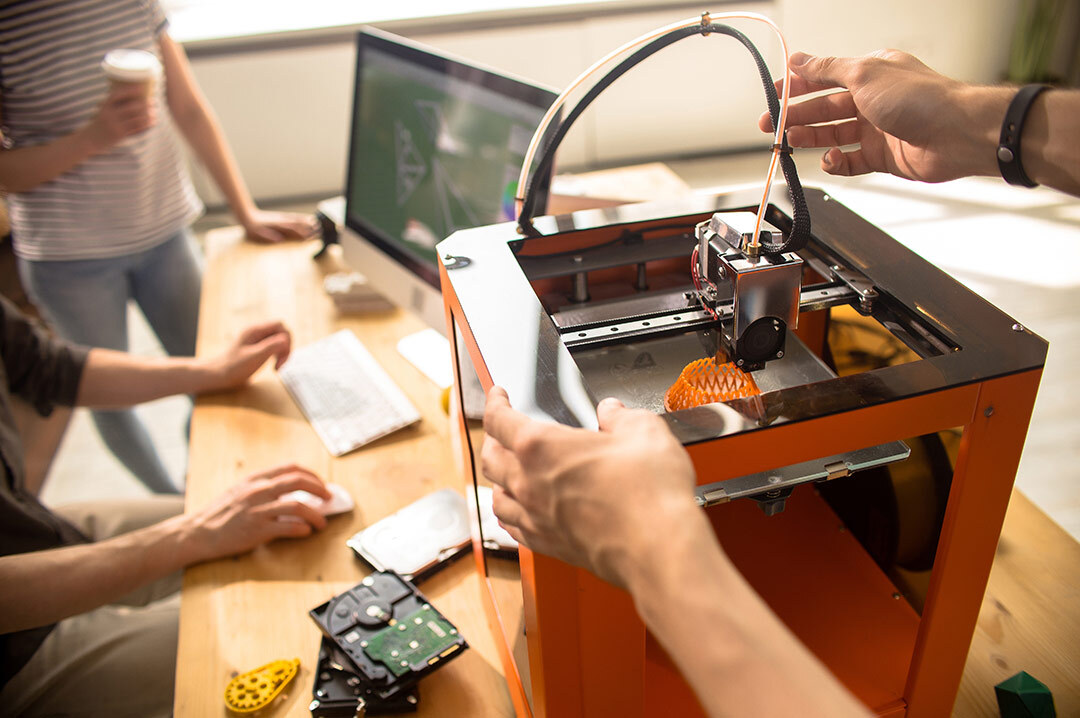

-

3Dプリンターとは、3D CADや3Dスキャナ、モデリングソフトなどで作成されたデータを基に、3次元の立体造形物をプリントする装置のことです。通常のプリンターが平面に文字や画像などをプリントするのに対し、3Dプリンターは、金属やプラスチック(樹脂)、カーボンなどの薄い層を重ねながら立体物をプリントします。

3Dプリンターの歴史

3Dプリンターが最初に製品として登場したのは1980年代後半で、自動車や家電製品の部品サンプル作成を目的に開発されました。その後、2009年に特許取得から20年が過ぎたことから低価格化が進み、一般の家庭用も登場しています。

3Dプリンターの原理についてより詳しくは、「3Dプリンターとは? 特徴や造形原理、メリットと選び方を解説」をご覧ください。

3Dプリンターの主な種類

-

3Dプリンターを選択する際、理解しておくべきは印刷方式の違いです。ここでは主な印刷方式の概要とそれぞれのメリット・デメリットを紹介します。

熱溶解積層方式

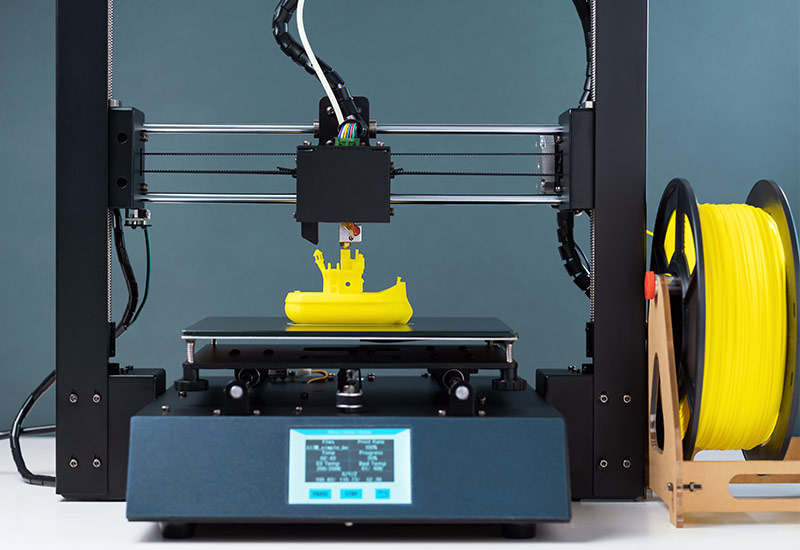

熱溶解積層方式とは、熱溶融積層法、FDM方式、材料押出法などとも呼ばれるもので、印刷方式のなかでもっともポピュラーな方式です。熱で溶かした樹脂をノズルから押し出す形で、造形物の輪郭に沿って下から上に積層し、モデルを作成します。対応素材は、熱可塑性樹脂(ABS、PLA、ナイロンなど)などです。主に試作品や治具、簡易型の造形などに向いています。

熱溶解積層方式のメリットは、完成品の強度や耐久性が高い点。そして、比較的多くの素材に対応している点です。デメリットは、種類によっては積層痕が残り、完成品の見た目が悪くなる可能性が高い点が挙げられます。

熱溶解積層方式について詳しくは、「熱溶融積層法を学ぶ」をご覧ください。光造形方式(SLA/DLP)

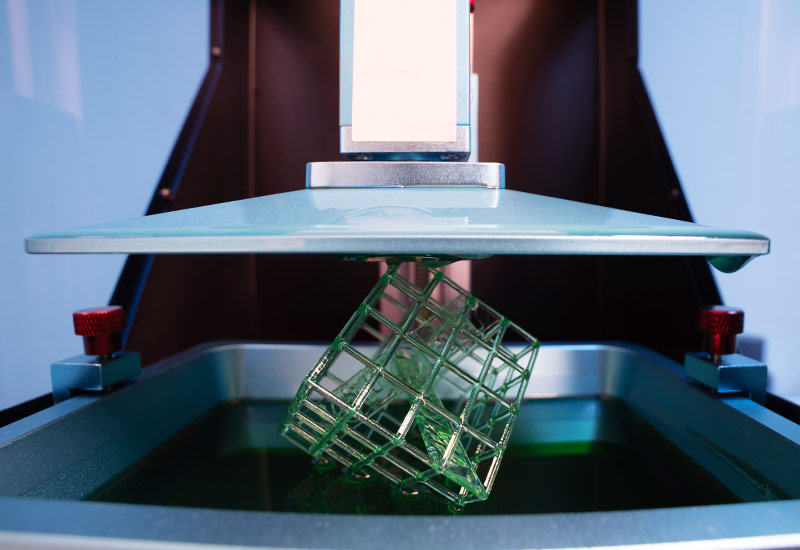

光造形方式のSLAは、液槽光重合法とも呼ばれ、3Dプリンターのなかではもっとも古くからある印刷方式です。液状の光硬化性樹脂に上もしくは下から紫外線のレーザーを照射し、一層ずつ硬化させながら造形してモデルを作成します。対応素材は、エポキシ系樹脂、アクリル系樹脂などです。高精細かつ表面の滑らかさが必要なジュエリーのモックアップや原型の作成に向いています。

SLA方式のメリットは、表面の仕上がりが滑らかに仕上がるところです。デメリットは、完成までに時間がかかるのと材料費が高額で、太陽光での劣化が進みやすいところです。

また、光造形方式には、SLA方式のほか、DLP方式もあります。SLAとの違いは、光源にデジタルのプロジェクターを用い、SLAが「点」で硬化させるのに対し、DLPは面で硬化させるところです。

DLPは、一括露光による高速造形のため、SLAと比較すると造形速度が速く、また積層痕ができにくく滑らかな造形にできます。ただし、太陽光で硬化が進むため、壊れやすく、洗浄する手間がかかるところはデメリットといえます。対応する素材は、熱可塑性樹脂の仲間である光硬化性樹脂です。インクジェット方式

インクジェット方式は、通常のプリンターでも主流の方式で、3Dプリンターでは、インクジェットの代わりに液状の樹脂を噴射してモデルを作成します。

インクジェット方式には、材料自体をインクジェットヘッドから噴射させて造形する「マテリアルジェッティング」と、バインダーと呼ばれる結合剤を粉末に噴射して造形する「バインダージェッティング」という2つがあります。

・マテリアルジェッティング

インクジェットノズルから液状の紫外線硬化樹脂を噴射し、紫外線レーザーを照射することで硬化させながら積層します。複数の素材、カラーの組み合わせも可能なため、フィギュアのように細かい造形に向いています。マテリアルジェッティングのメリットは、複数の素材を混ぜ合わせられ、高速で滑らかな仕上がりにできるところです。デメリットは、強度や耐久性が低く、太陽光で劣化するリスクがあるため、長時間の利用には向かないところです。対応素材は、アクリル系、ABSライク、PPライク、ポリプロピレンライク、ラバーライクなどです。

・バインダージェッティング

結合剤噴射法、粉末接着方式などとも呼ばれる印刷方式です。インクジェットノズルからバインダー(結合剤)を噴射して粉末を硬化させ、モデルを作成します。対応素材は、石膏パウダー、樹脂パウダーなどで、デザインの確認用途での使用に向いています。

バインダージェット方式のメリットは、造形速度が速く、またマテリアルジェット同様、カラーのモデル作成ができる点。そしてデメリットは、耐久性が低い点、表面の滑らかさがマテリアルジェッティングに比べると劣ってしまう点です。粉末床溶融結合方式(PBF)

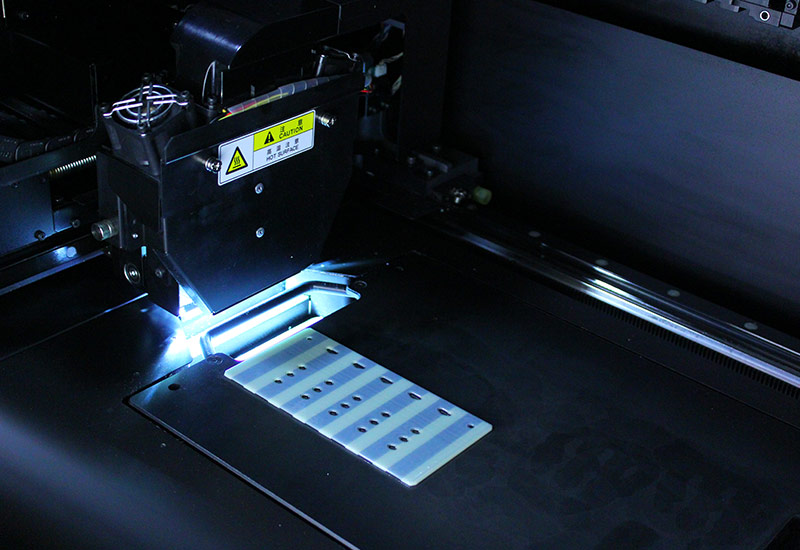

粉末床溶融結合方式とは、粉末焼結方式、パウダーベッド方式とも呼ばれるものです。粉末状にして敷き詰められた金属、セラミック、樹脂などにレーザーもしくは電子ビームを照射して溶融結合させます。一層の積層ができたら造形ベッドが下がって次の層をつくる、また積層したら下げる、の繰り返しでモデルを作成します。

なお、粉末床溶融結合方式には、粉末状の素材にレーザーを照射して焼結させるSLS(Selective Laser Sintering)、レーザーを使用して平たんに敷き詰めた金属粉末を一層ずつ溶融・固着しながら積層していくSLM(Selective Laser Melting)、電子ビームを熱源として使用するEBM(Electron Beam Melting)などがあります。

対応素材は、金属、セラミック、ナイロン樹脂、エストラマー、ポリスチレンなどです。主に金属製品の製造コストを削減したい、金属パーツの多品種少量生産を実現したいケースに向いています。

粉末溶融結合方式のメリットは、金属が使用でき、耐久性の高いモデルが作成できるところです。デメリットは、表面が粗くなってしまうことや、金属粉末の飛散による健康被害のリスクがあるところです。メタルデポジション方式

メタルデポジション方式とは、金属積層造形とも呼ばれる金属3Dプリンターの造形方法の一つです。金属粉末を噴射しながらレーザーを照射し、溶けた金属を積層させていきモデルを作成します。対応素材は、アルミニウム、チタン、銅などです。

メタルデポジション方式のメリットは、同じ金属を扱える粉末床溶融結合方式に比べ、造形速度が速い点、金属粉末の除去が必要ない点が挙げられます。デメリットは、粉末床溶融結合方式に比べ、造形できる形状に制限があり、精度も劣ります。

価格やサイズから見る3Dプリンター選択のポイント

-

3Dプリンターの価格は、基本的な機能のほか、造形精度の高さや使える素材の豊富さ、造形サイズの大きさなどによって大きく異なります。ビジネス向けの価格は幅広く、30~300万円ですが、より造形精度が高いもの、特殊なモデルを作成できるものとなると、300万円を超えるケースも少なくありません。

自動車部品や家電部品など、それほどサイズの大きなものでなければ、30~50万円程度のものでも業務用として十分対応可能です。強度が高く、長期間でも利用できるモデルを作成したい場合は、50~100万円。自動車や家電など大型のモデル作成をしたい場合には、ものによっては300万円を超えるものでないと難しいでしょう。

なお、3Dプリンターで作成するモデルのサイズは、一辺が30cm未満のものが一般的です。それ以上のサイズを作成する場合、価格も100万円以上となるケースが多くなります。

3Dプリンター導入前のテストや使用頻度が低い場合は出力サービスの利用がおすすめ

-

ひと口に3Dプリンターといってもその種類は多様で、用途によってさまざまな選択肢があります。そのため、どのようなモデルを作成したいのか、どの程度の精度を求めるのかにより、間違えた選択をすれば目的を達せられない場合もあるので注意が必要です。

近年、3Dプリンターは家庭用も増え、価格も以前よりはかなり下がってきました。しかし、業務用で40cm以上のモデルを作成しようとすれば100万円を超えるものがほとんどのため、種類の把握と目的の明確化はしっかりとする必要があるでしょう。

そこで、「導入を決める前にテストをしてみたい」「使用頻度が低いため、必要ではあるが購入するまでではない」といった場合におすすめなのが、3Dプリンター出力サービスの活用です。

さまざまな印刷方式はもちろん、40cmを超えるものでも利用でき、3Dプリンターがどういったものかを知るにも最適なサービスです。もちろん、年に数回しか利用しない場合は、購入するよりもコストを抑えられる可能性もあるため、まずはお気軽にご相談ください。